华民钢球 创新引领谱新篇

创立于1986年的山东华民钢球股份有限公司历经39载艰苦创业、守正创新,始终专注钢球、钢磨棒产品工艺创新及生产装备科技研发,坚定不移走“专、精、特、新”发展之路,成为中国钢球行业当之无愧的领军企业。

多年来,大直径钢球生产,一直是困扰行业的一大难题。矿山耐磨钢球成型分为热轧成型和锻造成型,加工生产过程中,热轧成型的钢球无论是形变量、组织应力,还是芯部的硬度指标,都明显低于锻造成型钢球,而且钢球内部组织疏松、耐磨性能低,相应其破碎率也相对偏高。

以φ100mm钢球为例,热轧钢球需直径100mm圆钢,通过中频炉加热斜轧成型。成型过程中,受工艺参数、外部条件影响,钢球内部容易出现疏松、空洞等质量缺陷,在交变应力作用下,这些缺陷更是被无限放大,严重影响了钢球的工作性能与使用寿命,这类缺陷的存在,一直制约着斜轧技术的发展。

于是,钢球行业科研创新的重心,开始转向锻造热成型方向。

锻造热成型钢球,一般采用空气锤锻打、组合式压力机两种设备加工生产。φ100mm大直径钢球加工,传统空气锤锻打工艺采用φ70mm热轧圆钢。加热前离线冷下料,坯料经过中频炉加热后,人工操作空气锤进行锻打。然而,受工人技能水平影响,这一方式不但产能低,而且容易造成产品质量参差不齐。

后经持续研发创新,采用中频炉在线加热、分体式压力机锻压,一台压力机热下料,另一台负责锻压成型。相对于空气锤锻打,这一方式产能提高了一倍,φ100mm钢球最高产能12粒/分钟,但仍需要人工夹料放入模具成型,劳动强度大。

这两项生产工艺虽有效解决了组织疏松、空洞等质量缺陷,但生产效率偏低、工人劳动强度较大、作业环境差及产品质量不够稳定等弊端也随之显现。

为解决困扰已久的行业难题,助力中国乃至世界矿业企业快速稳定发展,华民钢球矢志不渝,戳力前行,立志研发自主生产装备,以此解决制约行业发展的难题。对比国际先进钢球生产设备及工艺技术,历经多年实践与探索,华民钢球创始人、董事长侯宇岷先生亲自上阵,带领研发团队,攻克一道道技术难题,突破一项项专利技术,成功研发出拥有自主知识产权的钢球生产装备——大型卧式剪送一体钢球成型生产线,填补国内大型锻造钢球自动化生产的空白。

在线中频炉加热,大型卧式剪送自动下料,保证φ70圆钢每个下料长度精确到137mm,6300KN锻压力使钢球一次成型,设计最大顶端面积17663mm2,可加工生产φ150mm大直径钢球,φ100mm钢球的设计产能达到30粒/分钟。

据此,华民钢球致力于完全自主研发,不断探索新工艺,新工艺生产出的锻压钢球表面硬度可达HRC≥58,芯部硬度HRC≥55,冲击值≥15J/cm2。产品各项技术指标,较空气锤锻打、组合式压力机锻压成型,剪送一体钢球成型技术取得了长足进步。

在生产效率上,生产线主机采用送料、剪料、成型一体式结构,理论产能是空气锤锻打的5倍以上,分体式压力机锻压2倍以上。在劳动强度上,要完成相同产能,空气锤锻打需10人,分体式压力机6人,而剪送一体钢球成型,仅需1人即可完成全部操作,不但大幅降低了工人劳动强度,节省人力成本,而且生产效率也得到巨大提升。

同时,全套生产线配备智能化中控室,生产过程各关键点均采用自动化控制,对每一道工艺点进行实时监控。从圆钢上料、加热、成型、整型、热处理、包装,可实时调取数据,大幅减少人为因素对产品质量的影响,从而保证了钢球的产品质量,真正实现了“从第一粒钢球到最后一粒钢球,产品品质始终保持一致”的标准。另外,生产线各运行参数、热处理关键点温度,均实现实时数据显示、生产数据存储,保证产品质量数据随时可追溯、可调取。

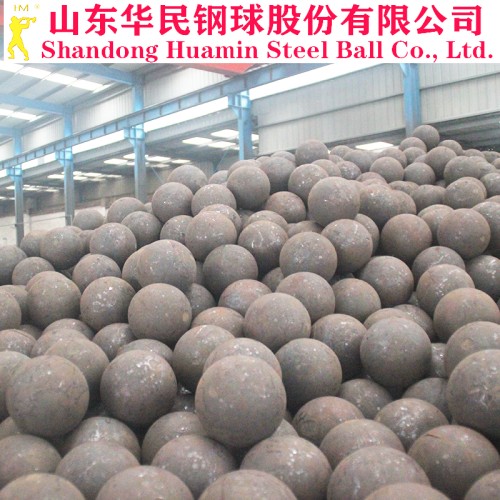

如今,华民大直径锻造钢球的高质量、高性能、高产能,为紫金矿业、多宝山铜矿等大型矿山企业提供了强劲的发展助力和市场竞争力,受到业内及广大客户一致认可。

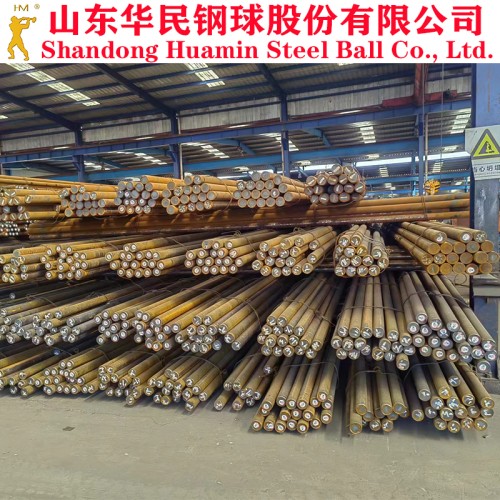

此外,作为钢磨棒行业标准主要起草单位,华民年产能5万吨的4条钢棒生产线,同样可以覆盖从直径φ50到φ150mm的钢磨棒生产加工,其良好的抗磨损、抗冲击性能,解决了高磨耗、断棒、弯棒、两头尖细等问题。备受行业好评。

新时代踏上新征程。

38载执着坚守、戮力进取,山东华民钢球将继续扛起民族企业的大旗,对标全球行业一流企业,坚持科研创新,引领先进工艺装备,坚持走“专、精、特、新”发展之路,以研发更高端的工艺装备、生产更优质的钢球产品为己任,踔厉奋发,为钢球行业及矿山企业、为社会、为企业、为员工创造更大价值!

通过

通过